لایه نشانی چیست؟

لایه نشانی مجموعهای از فرایندها است که برای ایجاد لایههای نازک یا ضخیم از یک ماده به صورت اتم به اتم یا مولکول به مولکول روی یک سطح جامد استفاده میشود. لایه ایجاد شده، پوششی بر روی یک سطح ایجاد میکند و بسته به نوع کاربرد، خصوصیات سطح زیر لایه را تغییر میدهد. ضخامت لایههای ایجاد شده در این فرایند بسته به روش و نوع ماده مورد نظر، میتواند در بازه ضخامتی به اندازه یک اتم (نانومتر) تا چند میلیمتر باشد.

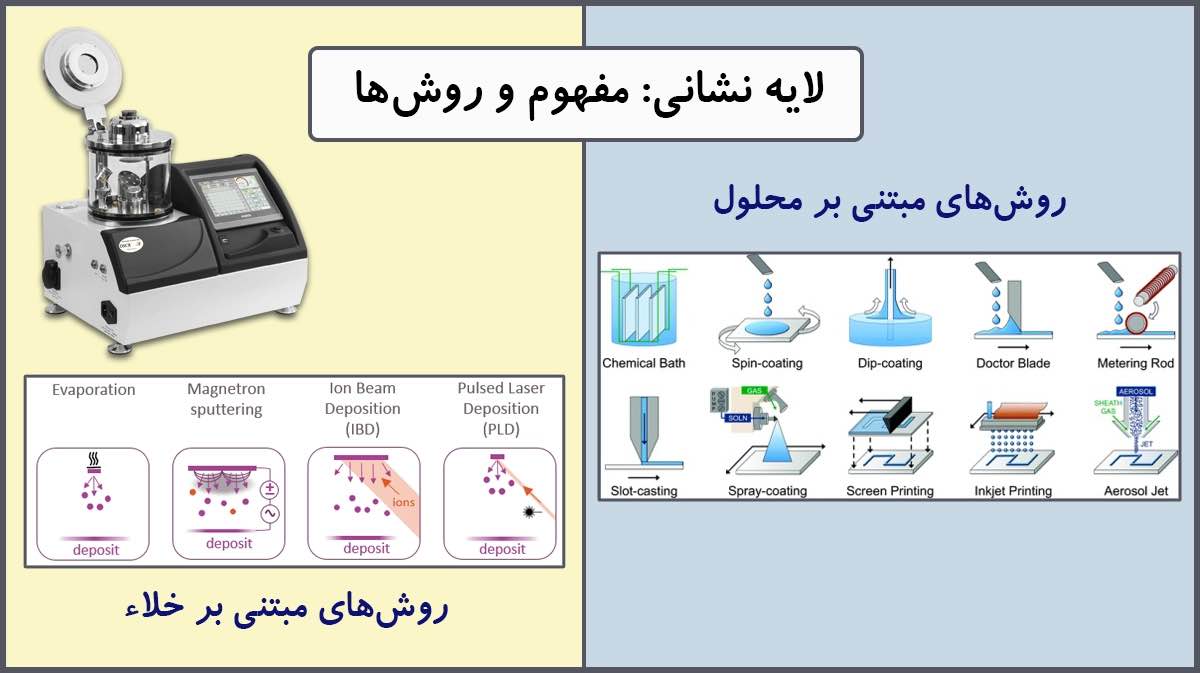

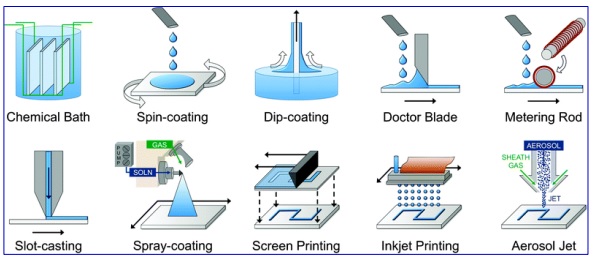

روشهای مختلفی برای ایجاد لایهای از مواد مختلف، بر روی سطوح مختلف، وجود دارد. این روشها، عمدتا بر اساس فیزیک رسوبگذاری، طبقهبندی میشوند، مانند فاز منبع، که میتواند فاز بخار یا محلول ماده منبع باشد.

چرا لایهنشانی؟

رسوب بر روی سطوح و مواد حجیم، مزایای بسیاری دارد که به موارد زیر کمک میکند:

- حفظ مواد کمیاب

- تولید محصولات جدید مانند نانوساختارها و نانوکامپوزیتها

- کاهش ضایعات و مصرف انرژی برای ملاحظات زیست محیطی

- بهبود عملکرد محصولات مهندسی، پزشکی یا تزئینی تولید شده

کاربردهای لایهنشانی

ایجاد پوششهای مختلف بر روی سطوح مختلف کاربردهای متعددی در زمینههای گوناگون دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

- پوششهای تزئینی یا کاربردی

- لایههای نازک رسانا

- لایههای نازک جمعآوری انرژی مانند سلولهای خورشیدی و باتریها

- پوششهای مقاوم در برابر سایش

- موانع نفوذ گاز و آب

- کاربردهای زیست پزشکی

- سلولهای سوختی لایه نازک

فرآیندهای لایهنشانی

روش های لایه نشانی متفاوتی با توجه به فاز محیط فرآیند پوشش وجود دارد. بر این اساس، مفاهیم پوشش با توجه به نوع فرآیند پوشش متفاوت است.

روشهای پوششدهی مبتنی بر محلول

لایهنشانی از فاز محلول از طریق تجزیه مواد از محلول شیمیایی، سل ژل یا رسوب الکتروشیمیایی اتفاق میافتد. بنابراین، برای تحلیل فرآیند لایهنشانی در این روش، پدیدههای شیمی دخیل در آن باید به طور کامل مورد مطالعه قرار گیرد. نمونههایی از تکنیکهای پوششدهی با استفاده از فرآیند لایهنشانی در فاز محلول عبارتند از: اسپری کردن، لایهنشانی چرخشی، آبکاری، کاهش یا خوردگی شیمیایی و لایهنشانی الکترولس. در ادامه به معرفی چند روش پوششدهی از فاز محلول میپردازیم.

لایه نشانی دورانی (Spin Coating)

این روش برای نشاندن یک لایه نازک روی یک زیرلایه مسطح استفاده میشود. معمولا مقدار کمی از ماده مورد نظر را در حالت مایع روی مرکز زیرلایه میریزند و سپس زیرلایه شروع به چرخش میکند تا ماده مورد نظر با چگالی مشخصی که دارد توسط نیروی گریز از مرکز روی زیرلایه پخش شود.

آبکاری (Electroplating)

آبکاری فرآیند پوشش دادن یک سطح از طریق فرآیند رسوب الکتروشیمیایی است که در آن یک فلز بر روی یک سطح رسانا با کاهش کاتیونهای فلزی با استفاده از جریان الکتریکی مستقیم پوشش داده میشود. این روش نسبت به سایر روشها ارزانتر است و برای بهبود رسانایی سطح و مقاومت در برابر خوردگی و همچنین کاربردهای تزئینی استفاده میشود.

اسپری کردن (Spraying)

در این روش، ذرات یا قطرات ماده مورد نظر بر روی زیرلایه اسپری میشوند تا روی آن نشسته و یک لایه پوشاننده، تشکیل دهند.

لایه نشانی در خلاء

در صورتی که فرایند لایه نشانی در محیطی با فشار کمتر از اتمسفر (خلاء) انجام شود، به آن لایه نشانی در خلاء میگویند. سطح خلاء میتواند در محدوده خلاء کم (LV)، خلاء زیاد (HV) یا خلاء فوق العاده بالا (UHV) باشد(سیستمهای لایه نشانی خلاء را میتوانید ببینید). در روشهای پوششدهی خلاء، فرآیند رسوبگذاری از فاز بخار ماده منبع، انجام میشود.

در یک محیط خلاء، چگالی اتمها کاهش مییابد که منجر به افزایش میانگین مسیر آزاد اتمها میشود. علاوه بر این، خلاء کردن محیط میتواند اتمهای گاز نامطلوب را در محیط رسوب حذف کند و ترکیب شیمیایی لایهها را به فرمول شیمیایی مورد نظر نزدیکتر کند. با این حال، یکی از مشکلاتی که در ماشینهای پوششدهی در خلاء وجود دارد، مشکل نشتی است که موجب پیچیدگی طراحی سیستمهای لایه نشانی در خلاء، برای جلوگیری از این مشکل میشود.

لایه نشانی به روش رسوب بخار

این روش بسته به واکنشهای فیزیکی یا شیمیایی که در طی فرآیند رسوب بخار اتفاق میافتد، به دو دسته رسوب شیمیایی بخار (CVD) و رسوب فیزیکی بخار (PVD) تقسیم میشود.

فرآیند لایهنشانی بخار شیمیایی

در فرآیند رسوبدهی شیمیایی بخار، ذرات معلق در محفظه لایه نشانی (بخارات شیمیایی)، تحت فرایندهای شیمیایی مثل ترکیب و تجزیه قرار میگیرند و در نهایت به صورت لایهای متراکم و جامد روی سطح مورد نظر مینشینند. در روش رسوب بخار شیمیاییِ، معمولا محصولات جانبی فراری ایجاد میشود که با جریان گاز از محفظه خارج میشوند. در صورتی که در فرایند CVD به منظور بهبود واکنشهای شیمیایی از پلاسما استفاده شود، به آن CVD تقویت شده با پلاسما (PECVD) میگویند.

فرآیند لایهنشانی بخار فیزیکی

در روش PVD، ماده پوششدهنده که به صورت جامد است، از حالت جامد به فاز بخار تبدیل شده، سپس سطح زیرلایه را بمباران میکند و بر روی آن مینشیند. فیزیک فرآیند لایهنشانی به طور جامع برای بهبود فناوریهای پوشش دهی PVD مورد مطالعه قرار گرفته است. پارامترهای فرآیند پوشش، مانند نرخ لایهنشانی، دما، فشار و غیره در روشهای مختلف پوششدهی متفاوت است. در ادامه، نرخ لایهنشانی به عنوان نمونه مورد بحث قرار گرفته است.

نرخ رسوب (نرخ لایه نشانی)

محفظه لایهنشانی بخار یک سیستم غیر همگن است که در تعادل ترمودینامیکی نیست. این محفظه حاوی بخار با فشار p و میعانات آن است که در آن تعداد ذرات تبخیر و متراکم برابر نیستند. پارامترهای پوششدهی را میتوان از تئوری جنبشی گازها استخراج کرد، بنابراین رابطه هرتز و نادسن برای تبخیر جامدات یا مایعات به خلاء برای شرایط غیر تعادلی را میتوان به صورت زیر نوشت:

که در آن Ne تعداد اتمهای تبخیر شده، A مساحت منبع تبخیر، av ضریب تبخیر، p (*p) فشار بخار (اشباع) ماده تبخیر شده در محفظه خلاء، m مولکولی یا جرم اتمی، kB ثابت بولتزمن و T دما است.

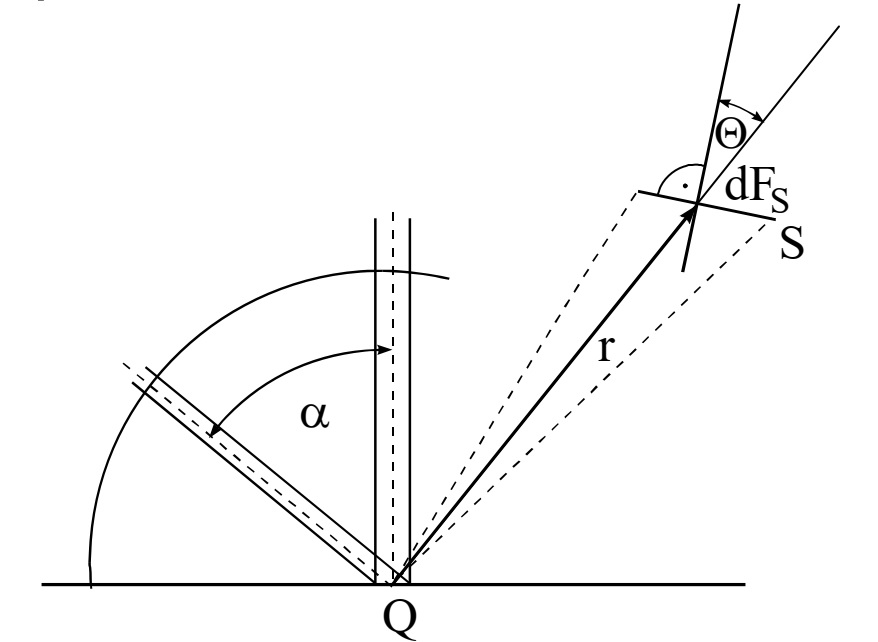

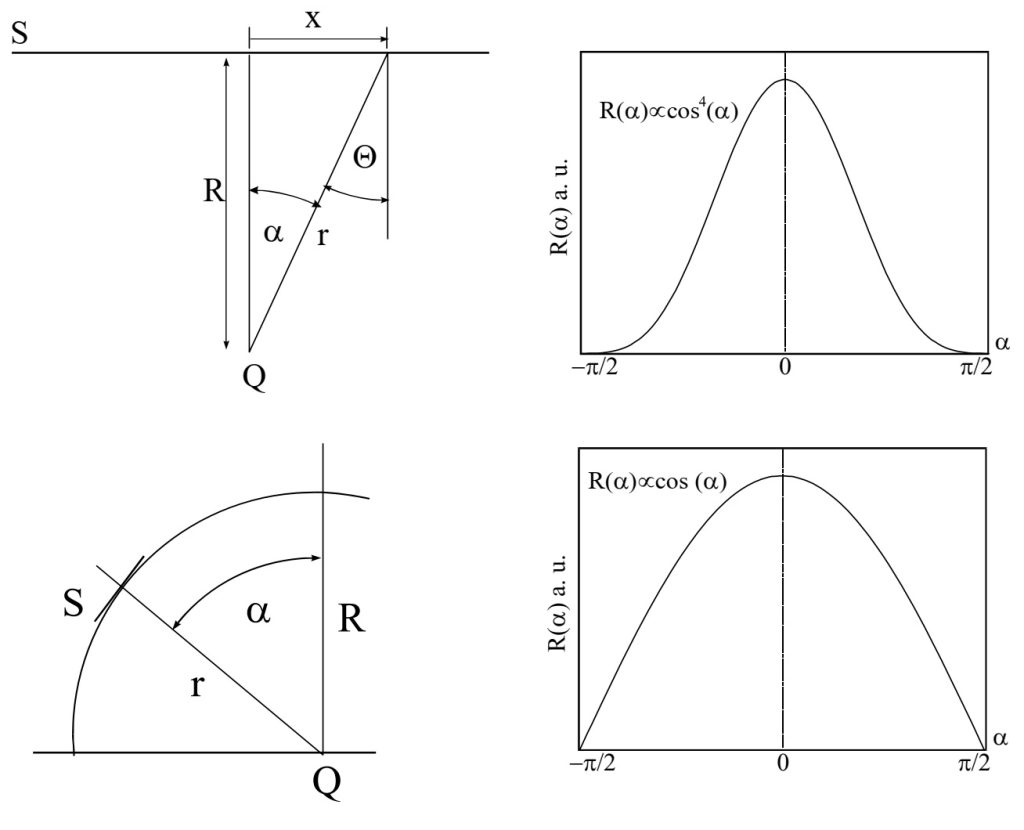

توزیع فضایی چگالی جریان بخار جرم تبخیر شده m۱ از یک منبع مسطح را میتوان با انتگرالگیری روی مقدار جرم بینهایت کوچک “dm=(m۱/π) cos α dω” که در زاویه dω= dA/r۲ گسیل میشود بدست آورد، که رابطه جریان ماده در هر زاویه Ф (α)= (m۱/π) cos α = Ф۰ cos α به دست میآید.

توزیع ضخامت لایه روی یک بستر زاویه دار نسبه به منبع به فاصله r و زاویه شیب θ توسط قانون هرتز نادسن محاسبه میشود:

R= Ф (α) (cos θ) / r۲ = (m۱/π) (cos α cos θ) / r۲

همانطور که در شکل ۳ نشان داده شده است، توزیع ضخامت لایه برای هندسه های مختلف بستر متفاوت است.

انواع روشهای لایهنشانی رسوب بخار فیزیکی

با توجه به روش تبدیل به فاز بخار، انواع فرآیندهای PVD به دستههای گوناگون تقسیم میشوند که در ادامه مورد بررسی قرار میگیرند.

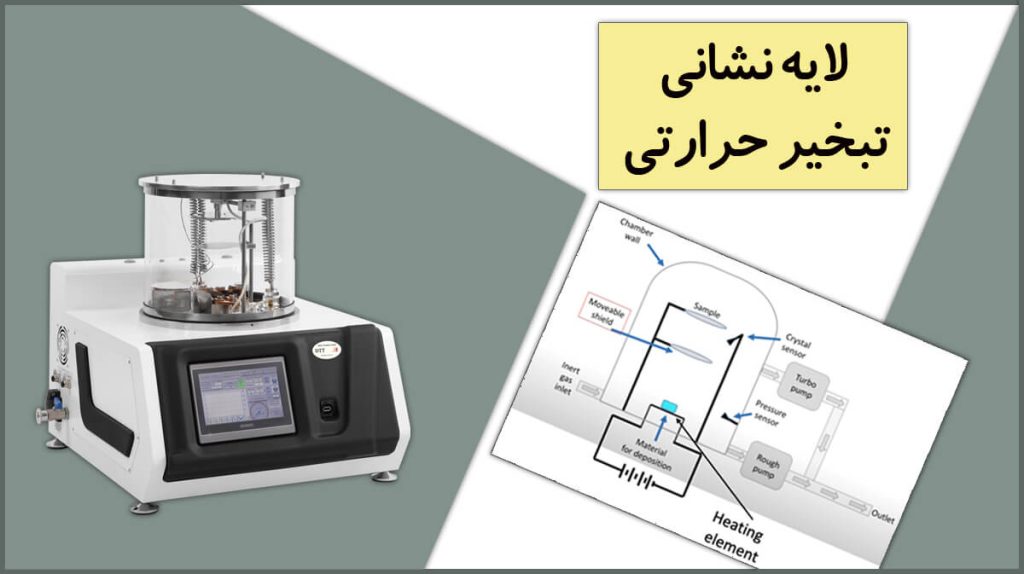

لایه نشانی به روش تبخیر حرارتی

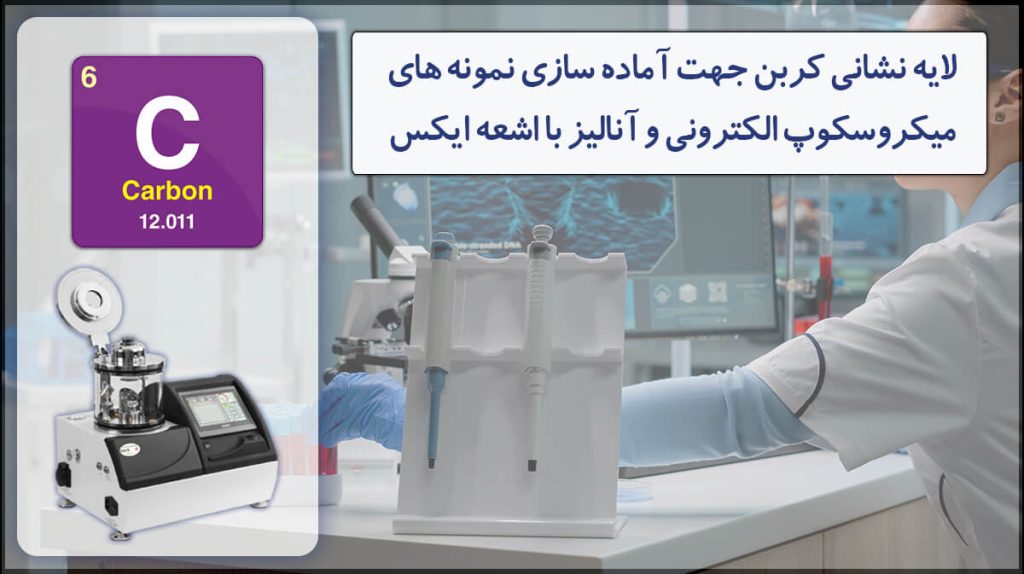

در روش تبخیر حرارتی، ماده با استفاده از پدیده گرمایش مقاومتی گرم میشود. در تبخیر فلز، ماده منبع بر روی یک قایق/کویل/سبد قرار داده میشود و با عبور جریان بالا از نگهدارنده، منبع گرم میشود و پس از رسیدن به دمای نقطه ذوب، فلز تبخیر میشود. برای تبخیر کربن، فرآیند پوشش با حرارت دادن فیبر کربن (نخ) یا میله کربنی با عبور جریان بالا از منبع کربن انجام میشود. ذرات تبخیر شده از منبع به عنوان یک لایه نازک روی زیرلایه مینشینند.

شرکت پوششهای نانوساختار محصولات متنوعی را با استفاده از تبخیر حرارتی فلزات و منابع کربن، مدلهای DTE و DTT (تبخیرگر حرارتی تک منبعی و سه منبعی)، لایهنشانهای کربن (DCR، DCT، DCT-300) و دستگاههای لایهنشانی ترکیبی که امکان انجام لایهنشانی تبخیر حرارتی با لایهنشانی کندوپاشی (اسپاترینگ) را در یک دستگاه فراهم مینمایند، ارائه میکند (مدلهای DSCR، DCT-T-300، DSCT، DSCT-T، DST2-TG و DST3-T).

لایه نشانی با استفاده از لیزر پالسی (PLD)

در این روش برخورد پرتوی پرانرژی لیزر به سطح ماده هدف باعث کنده شدن مولکولهای آن میشود. سپس این مولکولها روی سطح زیر لایه مینشینند. دستگاه PLD-T ساخت شرکت پوشش های نانوساختار علاوه بر استفاده از روش PLD، مجهز به فیدتروهای جریان بالا نیز میباشد که امکان استفاده از روش تبخیر حرارتی را نیز برای کابران فراهم میکند.

لایه نشانی به روش کند و پاش (Sputtering)

در این روش با بمباران سطح ماده هدف توسط یونهای پرانرژی گاز آرگون، مولکولهای سطح هدف کنده شده و بر روی زیر لایه مینشینند. لایهنشانی اسپاترینگ دارای انواع گوناگونی همچون مگنترون اسپاترینگ، مگنترون اسپاترینگ چندکاتده، اسپاترینگ بایاس، اسپاترینگ زاویهدار (GLAD)، اسپاترینگ واکنشی، اسپاترینگ با میدان مغناطیسی غیرتعادلی، اسپاترینگ پرتو یونی و غیره است (در لینک زیر میتوانید بیشتر در مورد لایه نشانی اسپاترینگ بخوانید).

سیستمهای اسپاترینگ شرکت پوشش های نانوساختار با توجه به تعداد کاتدها، خلاء نهایی سیستم و منابع تغذیه (DC و RF) در مدلهای DST3، DSR1 و DST1 موجود هستند.

لایه نشانی با استفاده از پرتوی الکترونی (Electron Gun)

در این روش با بمباران ماده توسط میلیاردها الکترون با انرژی جنبشی بالا و افزایش دمای ماده تا حد رسیدن به دمای تبخیر آن، اقدام به پوشش میشود.

آبکاری یونی

در فرآیند لایهنشانی آبکاری یونی، سطح زیرلایه یا لایه در حال رشد، در معرض بمباران شدید ذرات پرانرژی قرار میگیرد. در این روش از طریق دو مرحله اصلی تمیز کردن و پوشش سطح زیرلایه، سطح مشترک بین زیرلایه و لایه در حال رشد تحت تاثیر قرار میگیرد.

چگونه بهترین روش پوشش را انتخاب کنیم؟

فرآیند پوشش مناسب به عوامل مختلفی بستگی دارد، از جمله:

- پارامترهای فرآیند پوشش مانند نرخ لایهنشانی، دمای مورد نیاز، فشار، واکنشهای شیمیایی و غیره.

- خواص و فراوانی ماده منبع

- کاربرد

- ویژگیهای زیرلایه، مانند پایداری دما، مواد، اندازه و غیره.

- هزینه

- ملاحظات ایمنی در حین فرآیند پوشش

محصولات شرکت دانش بنیان پوشش های نانو ساختار همگی از نوع لایه نشانی در خلاء به روش PVD، مانند روشهای اسپاترینگ، تبخیر حرارتی و لایهنشانی لیزر پالسی استفاده میکنند. دستگاههای اسپاترکوتر، کربن کوتر، تبخیرکنندههای حرارتی و سیستمهای لایهنشانی ترکیبی برای ایجاد لایههای نازک به منظور انجام پروژههای تحقیقاتی و یا آمادهسازی نمونههای میکروسکوپ الکترونی مورد استفاده قرار میگیرند. در صورتی که قصد انجام PVD برای ایجاد لایههای نازک را دارید و یا جهت کسب اطلاعات بیشتر راجع به محصولات شرکت پوشش های نانو ساختار به سایت شرکت مراجعه نمایید.

برخی از محصولات لایهنشانی شرکت

منابع

- Abegunde, O. O., Akinlabi, E. T., Oladijo, O. P., Akinlabi, S., & Ude, A. U. (2019). Overview of thin film deposition techniques. AIMS Materials Science, 6(2), 174-199.

- Martin, P. M. (2009). Handbook of deposition technologies for films and coatings: science, applications and technology. William Andrew.

- https://en.wikipedia.org/wiki/Electroplating

- https://static.ifp.tuwien.ac.at/homepages/Personen/duenne_schichten/pdf/t_p_tf_chapter2.pdf

- https://polygonphysics.com/applications/ion-beam-sputter-deposition/